Teil 3: Überprüfung der Einhaltung von Grenzwerten (SML-Werte, SML(T), QMA, etc.)

Kurzzusammenfassung

In den ersten beiden Teilen dieser Reihe von INNOLETTERN haben wir ausgeführt, welche Belege erforderlich sind, um eine Konformitätserklärung gemäß Anhang IV der Verordnung (EU) Nr. 10/2011 zu erstellen und wie die gesammelten Daten ausgewertet werden. Im dritten Teil dieser Reihe von INNOLETTERN stellen wir die möglichen Alternativen zur Überprüfung der Einhaltung von spezifischen Grenzwerten vor.

1 Angaben der Lieferanten

In den Dokumenten zur Bestätigung der lebensmittelrechtlichen Konformität der Inhaltsstoffe sind regelmäßig Substanzen aufgeführt, für die Begrenzungen und Spezifikationen gelten. Für Kunststoffe können die Grenzwerte für diese Stoffe den Spalten (8) bis (11) der Unionsliste aus Tabelle 1, Anhang 1 der Verordnung (EU) Nr. 10/2011 entnommen werden:

![Abbildung_1_Verordnung]()

Abbildung 1: Auszug aus Tabelle 1

Um sicher zu stellen, dass keine Stoffe, die die menschliche Gesundheit gefährden können, in Mengen auf das Lebensmittel übergehen können, müssen alle migrierfähigen Stoffe berücksichtigt werden. Dazu zählen auch Stoffe, die in Druckfarben, Klebstoffen oder anderen Materialien, welche nicht unter die Verordnung (EU) Nr. 10/2011 fallen, enthalten sind. Dabei sind alle Einzelkomponenten der fertigen Verpackung bzw. des Bedarfsgegenstandes in Gänze zu berücksichtigen, z.B. auch Etiketten, Kennzeichnungsdruck, Verschlüsse, Ausgießer etc.

Hat der Aussteller einer Erklärung für eine Einzelkomponente bereits die Einhaltung aller oder einzelner Grenzwerte für eine definierte Anwendung kontrolliert, so werden diese Angaben für jeden Stoff mit den Bedingungen der vorgesehenen Verwendung abgeglichen. Nur wenn der in der Konformitätserklärung beschriebene Anwendungsbereich mindestens die gleiche oder eine höhere Anforderung an das Material stellt als der vorgesehene Anwendungszweck, ist eine Konformität gegeben.

Die Überprüfung der Einhaltung der Grenzwerte kann auch an den Kunden delegiert werden. Dies muss eindeutig aus der Erklärung hervorgehen.

Nachfolgend werden die unterschiedlichen Methoden erklärt, mit denen die Einhaltung spezifischer Migrationsgrenzwerte (SML) überprüft werden kann.

2 Spezifische Migration

Auf Basis der vorgesehenen Verwendung (Anwendung) wählt man zunächst die passende(n) Simulanz(ien) und Prüfbedingung(-en) aus (mehr dazu im Teil 2 dieser Innoletter-Serie). Das zu prüfende Material wird mit diesen Simulanzien unter den ausgewählten Prüfbedingungen in Kontakt gebracht und anschließend der Gehalt der Substanz im Migrat bestimmt. Durch die Vielzahl an zugelassenen Monomeren, Additiven sowie Zusatz- und Hilfsstoffen müssen ggfs. verschiedenste Analysemethoden bemüht werden, um z.B. den Gehalt der Stoffe im Migrat zu bestimmen. „Die analytische Universalmethode“ zur Bestimmung aller migrierfähigen Stoffe in einem Rutsch existiert nicht und wird auch in absehbarer Zeit nicht zur Verfügung stehen.

Zudem wird eine Vielzahl von Stoffen verwendet, für die analytische Methoden gänzlich fehlen oder deren Bestimmung nur in einzelnen Simulanzien möglich ist. Regelmäßig sind von einzelnen Stoffen, bzw. Reaktions- und Abbauprodukten, trotz positiver Listung, keine Kalibrierstandards erhältlich. Diese werden aber zwingend benötigt, um Analysemethoden zu entwickeln. Einzelne Substanzen sind in Simulanzien keiner Analytik mit den erforderlichen Bestimmungsgrenze zugänglich und/oder reagieren mit der Simulanz. Man kann also zusammenfassen, dass die Analytik nicht für alle in der Tabelle 1 der Verordnung (EU) Nr. 10/2011 genannten Substanzen sichergestellt ist, was für nicht gelistete migrierfähige Substanzen natürlich in besonderem Maße gilt.

Da für viele Anwendungen die Prüfung mit 2-3 Simulanzien vorgeschrieben ist, ist diese Art der Prüfung in der Regel aufwändig und teuer. Um den Aufwand zu reduzieren, dürfen sogenannte Screeningmethoden angewandt werden, wenn diese als strenger als die oben beschriebene Prüfungsmethode angesehen werden.

Erfüllt ein Material oder Gegenstand im Screeningverfahren die Migrationsgrenzwerte nicht, so heißt das nicht automatisch, dass das Material nicht konform ist. Letztendlich zählt der Übergang ins Lebensmittel, d.h., wenn durch spezifische Prüfungen mit Lebensmittelsimulantien oder durch Worst- Case-Berechnungen, die aus Sicherheitsaspekten üblicherweise zu einer Überschätzung führen, der Konformitätsnachweis nicht herbeigeführt werden kann, kann schlussendlich durch Überprüfung der Einhaltung der Grenzwerte im Lebensmittel die Konformität nachgewiesen werden.

Andersherum: Der Nachweis der Nichtkonformität kann am Ende nur durch eine Prüfung der spezifischen Migration in das reale Lebensmittel geführt werden.

Die Prüfungen mit Simulanzien oder Worst- Case- Berechnungen, z.B. auf Basis von Rezepturangaben oder Gehaltsbestimmungen am Bedarfsgegenstand, stellen lediglich erlaubte Vereinfachungen dar, um den Nachweis der Konformität zu erleichtern.

3 Screeningmethoden

3.1 Ersetzung der spezifischen Migrationsprüfung durch die Gesamtmigration

Unter bestimmten Bedingungen kann die aufwändige Analyse von Stoffen mit SML-Grenzwert anhand von Migrationsversuchen durch die weitaus einfachere und kostengünstigere Gesamtmigrationsprüfung ersetzt werden, was man als „Screening“ bezeichnet, nicht zu verwechseln mit dem sogenannten 10- ppb- Screening per Gaschromatografie-Massenspektrometrie-Kopplung, auf das im weiteren Verlauf dieses Innoletters eingegangen wird.

Voraussetzung für dieses „Screening“ ist, dass es sich um nichtflüchtige Stoffe handelt, deren SML-Grenzwert unter den Prüfungsbedingungen die Bestimmungsgrenzen der Gesamtmigrationsprüfung überschreitet (Simulanz A, B, C, D1 ≥ 6 mg/kg Lebensmittel, Simulanz D2 ≥ 18 mg/kg Lebensmittel unter Anwendung eines Verhältnisses Oberfläche zu Volumen von 6 dm2 je kg Lebensmittel, das für Verpackungen < 500 g angewendet wird, sofern das Produkt nicht für Säuglinge und Kleinkinder vorgesehen ist). Wichtig ist, dass die Ge-samtmigrationsprüfung unter den in der Regel strengeren Prüfbedingungen für die spezifische Migration durchgeführt wird.

3.2 Worst Case Berechnung auf Basis des Gehaltes bzw. Restgehaltes (QM= quantum maximum)

Eine weitere Methode des Screenings zur Überprüfung der Konformität SML-reglementierter Inhaltsstoffe stellt die Worst Case- Berechnung unter Annahme der vollständigen Migration des Migranten in das Lebensmittel dar.

Basis ist die genaue Kenntnis des maximalen Gehaltes bzw. Restgehaltes der Substanz im Bedarfsgegenstand, z.B. aufgrund von Rezepturkenntnissen. Bei Einsatz von Masterbatches oder Zubereitungen, bzw. Verwendung von fertigen Verpackungsmaterialien, ist der genaue Wirkstoffanteil der fraglichen Substanz häufig nicht bekannt.

Die Aufnahme des maximal enthaltenen Anteils der Stoffe im Masterbatch bzw. der Zubereitung oder dem fertigen Verpackungsmaterial in die verbindlichen Angaben der Konformitätserklärung bietet eine gute Basis für den Konformitätsnachweis. Hier ist nicht unbedingt der genaue Rezepturanteil gefragt; ausreichend ist die Bestätigung der Einhaltung eines maximalen Grenzwertes für alle zukünftigen Lieferungen, dessen Höhe wiederum die Einhaltung der SML-Grenzwerte für ihren vorgesehenen Einsatzbereich sicherstellt. Ist der enthaltene Anteil nicht bekannt, kann letztendlich auch eine Analyse durchgeführt werden, um diesen zu ermitteln. Für viele gängige Substanzen stehen geeignete Analysemethoden zur Verfügung.

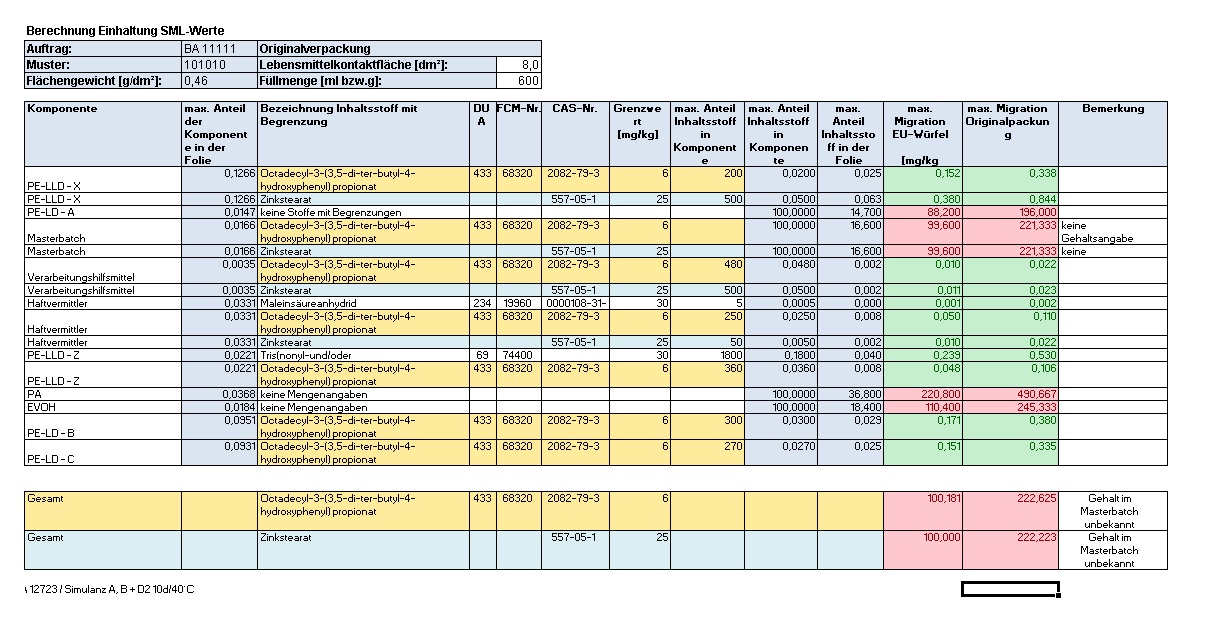

![Berechnung_SML_Werte]()

Abbildung 2: Beispielrechnung auf Basis des Restgehaltes aller Stoffe; die Stoffe im Masterbatch wurden mit 100% angesetzt, da keine Informationen zum Gehalt vorlagen

Pro und Contra des „Screenings auf Basis Restgehalt/ Worst Case“- Rechnung:

• Bei der analytischen Gehaltsbestimmung handelt es sich um eine Momentaufnahme, andere Chargen können ggfs. abweichen

• Die weitere Berechnung unter Annahme des vollständigen Überganges überschätzt bisweilen stark die tatsächlichen Verhältnisse, So kann bei einigen sehr häufig verwendeten Additiven, wie z.B. Irganox® 1076 (Octadecyl-3-(3,5-di-tert-butyl-4-hydroxyphenyl)propionat; CAS 2082-79-3) der Restgehalt gerade bei dicken Materialien oberhalb des Grenzwertes liegen, so dass die Einhaltung des Grenzwertes über eine Restgehaltsbestimmung manchmal nicht gegeben ist. Sollte dies der Fall sein, muss eine spezifische Migrationsprüfung oder ein Modelling ergänzend durchgeführt werden

• Einige Monomere wie z.B. Caprolactam haben in der Regel einen recht hohen Restgehalt, migrieren aber durch den Aufbau der Verpackung in Mengen unterhalb der Grenzwerte in ein Lebensmittel bzw. eine Lebensmittelsimulanz. Auch hier ist im Zweifel die spezifische Migrationsanalyse, möglicherweise sogar im Lebensmittel, zum Beleg der Konformität nicht zu vermeiden.

• Die Screening- Methoden, haben den großen Vorteil, dass anstatt mehrerer Analysen in den unterschiedlichen Simulanzien und unter verschiedenen Migrationsbedingungen (Temperatur/ Zeit) nur eine einzige Analyse, bzw. im günstigsten Fall, eine Berechnung erforderlich ist, da ja ohnehin immer vom vollständigen Übergang ausgegangen wird.

3.3 Migrationsmodellberechnung

Eine weitere Methode des Screenings zur Überprüfung der Konformität SML-reglementierter Inhaltsstoffe stellt das sogenannte „Modelling´“ zur Abschätzung des Migrationspotenzials einzelner Stoffe dar. Grundlage ist, wie unter Punkt 3.2 (Worst- Case- Berechnung), die Kenntnis des Restgehalts des Stoffes im Material, auf dessen Basis unter Anwendung allgemein anerkannter, auf wissenschaftlichen Erkenntnissen basierende Diffusionsmodelle, das Migrationspotential für die vorgesehen Anwendung abgeschätzt werden kann.

Die Methode führt zu einer weniger starken Überschätzung als das Screening durch die „einfache Worst- Case-Berechnung“, da nicht automatisch von einem vollständigen Übergang ausgegangen wird. Das Migrationspotential wird hier durch Anwendung materialspezifischer Diffusions- und Löslichkeitskoeffizienten sowie des Einflusses von Temperatur und Zeit bei der vorgesehenen Anwendung auf Basis der bekannten Diffusionsgesetze qualifiziert abgeschätzt.

Bekannte Softwareprodukte sind erhältlich z.B. von Fabes, AKTS, INRA Safe Food Packaging Portal (Freeware: http://modmol.agroparistech.fr/)

Erforderliche Informationen

Polymer

→ Dicke + Dichte

→ Diffusionskoeffizienten (AP’*)

Migrant

→ Identität

→ Gehalt

→ Verteilungskoeffizient (KP,F)

Migrationsbedingungen

→ Simulanz

→ Zeit / Temperatur

→ Verhältnis Oberfläche zu Volumen

![JRC]()

Abbildung 3: Veröffentlichung JRC

Eine Veröffentlichung dazu finden Sie unter http://publications.jrc.ec.europa.eu/repository/bitstream/111111111/14935/1/reqno_jrc59476_mathmod_v10_cs_2010_09_24_final.pdf%5b1%5d.pdf

Hierzu sind „Union Guidelines“ der EU-Kommission in Vorbereitung.

3.4 Ersatz für Lebensmittelsimulanzien

Beim Screening auf spezifische Migration können Lebensmittelsimulanzien durch Ersatzlebensmittelsimulanzien ersetzt werden, wenn wissenschaftlich belegt ist, dass die Ersatzlebensmittelsimulanzien die Migration im Vergleich zu den geregelten Lebensmittelsimulanzien überschätzen.

In der Verordnung (EU) Nr. 10/2011 ist leider nicht angegeben, was als wissenschaftlicher Beleg anerkannt wird. Daher haben wir nachfolgend ein paar Möglichkeiten aufgelistet, die aus unserer Sicht als Nachweis dienen könnten:

3.4.1 Wissenschaftliche Studien

Die ISPRA veröffentlicht z.B. Migrationsstudien über einzelne Additive, wie die nachfolgend abgebildete Zusammenfassung zu Octadecyl 3-(3,5-di-tert-butyl-4-hydroxyphenylpropionat) (=Irganox® 1076):

![Time_Temperature_Migration]()

3.4.2 Eigene Vergleichsuntersuchungen

Wird bei eigenen Migrationsuntersuchungen mit verschiedenen Simulanzien festgestellt, dass ein Material nur in einer Simulanz deutliche Mengen des zu untersuchenden Stoffes abgibt, so könnte man bei Kontrolluntersuchungen an einem Material mit identischen Inhaltsstoffen die Migration nur in dieser Simulanz überprüfen.

Da die Löslichkeit von Stoffen auch davon beeinflusst wird, welche anderen Stoffe in einer Lösung vorhanden sind, also in der Gesamtheit migrieren können, sind diese Daten nicht auf alle Produkte übertragbar.

3.4.3 Löslichkeitsdaten

Die Löslichkeit eines Stoffes in einer Simulanz ist von unterschiedlichen Parametern abhängig. Deutlichen Einfluss auf die Löslichkeit hat die Temperatur, die entsprechend der Anwendung für alle Simulanzien ausgewählt wird.

Unterschiede ergeben sich z.B. aus der Polarität der zu untersuchenden Stoffe. Sind sie polar, also enthalten sie Ladungen oder liegen als Ionen wie z.B. Salze vor, so sind sie in polaren Simulanzien wie z.B. Simulanz A (Ethanol 10%) besser löslich als in unpolaren Simulanzien wie z.B. Simulanz D2 (pflanzliches Öl). Eher unpolare Stoffe wie Mineralöle reichern sich zum Beispiel nicht in Salzen an. Zur Abschätzung, ob ein Stoff eher fett- oder wasserlöslich ist, kann der n-Oktanol-Wasser-Verteilungskoeffizient herangezogen werden.

n-Oktanol-Wasser-Verteilungskoeffizient (Kow-Wert)

„Der Kow-Wert ist ein Modellmaß für das Verhältnis zwischen Lipophilie (Fettlöslichkeit) und Hydrophilie (Wasserlöslichkeit) einer Substanz. Die Erwartung ist, mit Hilfe des Oktanol-Wasser-Verteilungskoeffizienten auch die Verteilungskoeffizienten dieses Stoffes in anderen Systemen mit einer wässrigen und einer lipophilen Phase abschätzen zu können. Kow ist größer als eins, wenn eine Substanz besser in fettähnlichen Lösungsmitteln wie n-Oktanol löslich ist, kleiner als eins wenn sie besser in Wasser löslich ist. Entsprechend ist Log P positiv für lipophile und negativ für hydrophile Substanzen.“ (Wikipedia®)

Für die Substanz 2,5-Thiophendiylbis(5-tert-butyl-1,3-benzoxazol), CAS 7128-64-5, FCM500, Grenzwert 0,6 mg/kg Lebensmittel, wird im Sicherheitsdatenblatt ein log POW > 6 angegeben, also ein Wert, der lipophile Stoffe kennzeichnet. Eine Prüfung in pflanzlichem Öl dürfte auf Grund der besten Löslichkeit den Worst-case für diesen Stoff darstellen.

pH-Wert

Der pH-Wert hat großen Einfluss auf die Löslichkeit von Metallen sowie einer Reihe von organischen Verbindungen (z.B. mit leicht protonierbaren funktionellen Gruppen wie Carboxyl-gruppen). So ist die Löslichkeit von Phenolen im alkalischen Milieu (pH>7) durch Bildung von Phenolat-Ionen erheblich gesteigert, während die Löslichkeit von Aminen durch Protonierung der Aminogruppe im sauren Bereich (pH<7) gesteigert wird. Daher wird z.B. Essigsäure 3% für die „worst-case Analyse“ von primären aromatischen Aminen herangezogen.

4 Migrationsscreening oder 10ppb-Screening

Das Migrationsscreening, auch 10 ppb-Screening genannt, ist keine Screeningmethode im Sinne der Verordnung (EU) Nr. 10/2011. Es dient der Plausibilitätsprüfung der Angaben in der Konformitätserklärung oder der Identifikation von Verunreinigungen (NIAS = non-intentionally added substances) und Abbauprodukten. Mit dieser Thematik werden wir uns im nächsten Innoletter näher beschäftigen.

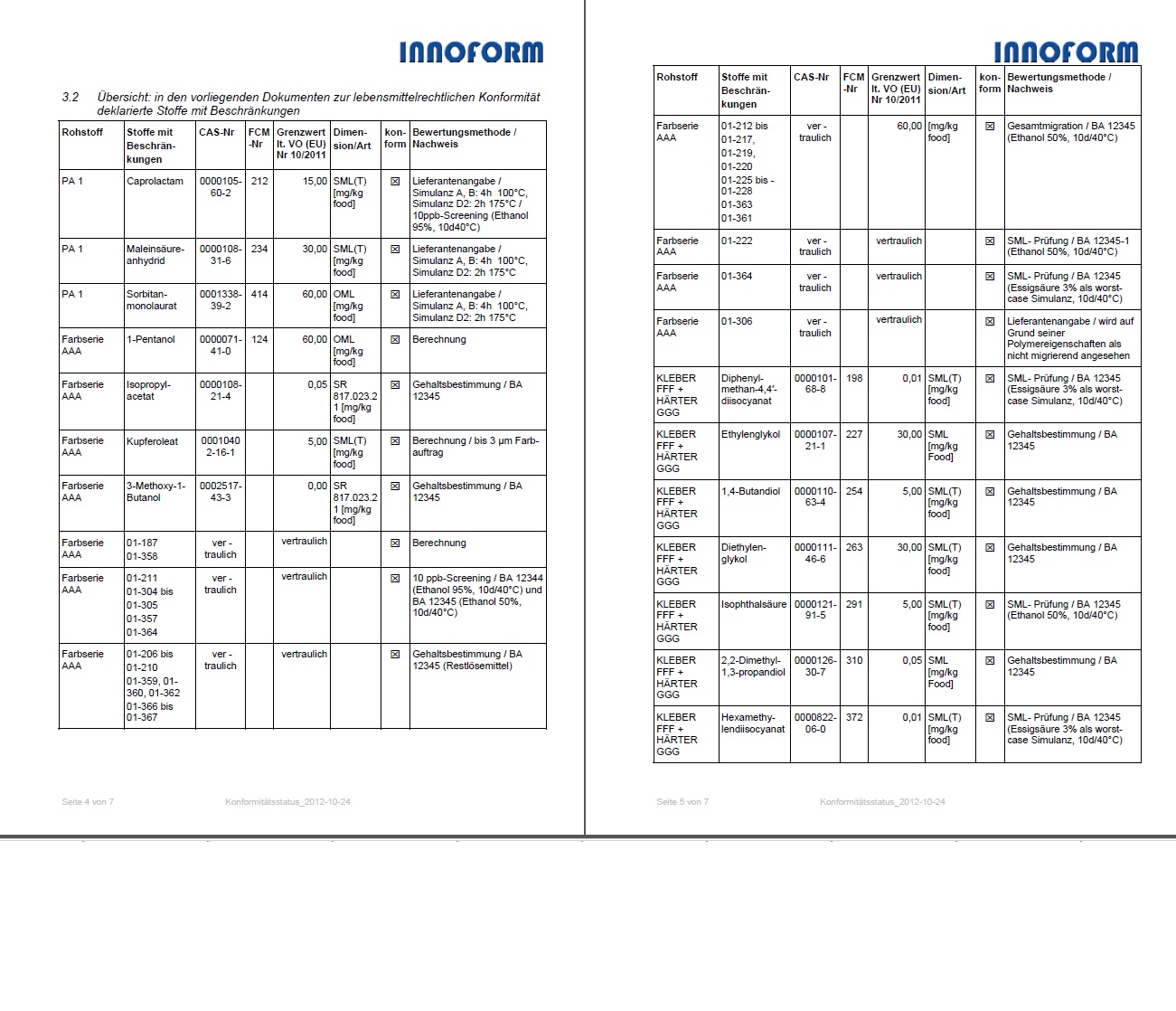

5 Zusammenstellung der Daten zur Bewertung

Ist die Bewertung abgeschlossen, sollten alle Daten zusammengestellt werden, um z.B. einer Behörde gegenüber nachweisen zu können, auf welcher Basis die Einhaltung der Grenzwerte bestätigt wurde. Nachfolgend finden Sie ein Beispiel, wie der „Innoform – Konformitätsstatus“ alle nachzuweisenden Informationen übersichtlich zusammenfasst:

![Konformitätsstatus_2012-10-24]()

Gerne übernehmen wir die Konformitätsarbeit für Sie. Für ein unverbindliches Angebot sprechen Sie mich bitte an:

Heike Schwertke

+49 441 9498614

Heike.Schwertke@innoform.de

Testservice:

Im Testservice Inno-Letter veröffentlichen wir News rund um Prüfungen für Folienverpackungen insbesondere die, die wir selber anbieten: http://www.innoform-testservice.de/tpages/benefit/qualitycontrol.php

Im vierten Teil des INNOLETTERS werden wir uns mit dem 10 ppb-Screening und der Beurteilung von Verunreinigungen (NIAS = non-intentionally added substances) und Abbauprodukten beschäftigen.

Produkte einer frühen Herstellungsstufe wird in der Regel ein großer Teil der Konformitätsarbeit delegiert. Dies ist aber nur möglich, wenn konkrete Maßnahmen, z.B. welche Stoffe zu überprüfen sind, weitergegeben werden. Für alle nicht delegierten Aspekte, die relevant für die Beurteilung der lebensmittelrechtlichen Konformität des Produktes sind, trägt der Lieferant die Verantwortung.